低压氮气系统是核电站的重要系统之一,若其管道因开裂而发生泄漏,将导致机组失去氮气供应,影响相关系统重要箱罐的氮气覆盖,产生重大安全隐患。低压氮气系统管件多采用304或316不锈钢,在正常服役过程中具有较长的使用寿命,然而,在某些条件下,管件会因应力腐蚀开裂而过早失效。针对不锈钢应力腐蚀开裂的原因,国内外从服役环境、材料的成分和组织等方面进行了较多研究。LIU等[1-2]研究了氯离子浓度对循环冷却水中316L不锈钢耐蚀性的影响;杜东海等[3-5]研究了高温水中氯离子对奥氏体不锈钢应力腐蚀裂纹扩展速率的影响;FÉRON等[6]在研究304和316不锈钢时发现,表面喷丸后的试样在高温高压水环境中浸泡时氧化膜会发生开裂;TURNBULL等[7]研究发现,打磨后的304不锈钢试样表面有一层明显的变质层,产生了一层非常细小的晶粒,且有较大的残余应力,这些变化共同促进了应力腐蚀裂纹的萌生。另外,机械冷加工对不锈钢应力腐蚀性能的影响主要集中在冷轧、弯曲和拉伸等整体变形方面,在文献[8-11]中分析了冷加工产生的残余应力应变及其对微观结构的破坏、晶粒尺寸等对应力腐蚀的影响。上述因素在特定条件下均会成为不锈钢管件过早失效的重要原因之一。

像其他机械部件一样,不锈钢管件失效是因为其产生了薄弱环节,对于预先存在的材料缺陷,服役过程中的环境腐蚀及安装过程的安装工艺偏差等均能够加速不锈钢管件执行功能的丧失。某核电厂巡检过程中,发现低压氮气系统某阀门下游不锈钢三通存在氮气外泄现象,进一步检查发现该三通存在线状缺陷,且附近有褐色锈迹。笔者以该失效不锈钢三通为分析对象,对其开展显微组织分析、断口微观形貌观察、电化学性能检测等。从微观组织结构、服役环境、生产工艺等方面分析单因素或多因素耦合作用下不锈钢三通发生开裂失效的根本原因,避免不锈钢管件在服役过程中再次发生应力腐蚀开裂。

1. 理化检验

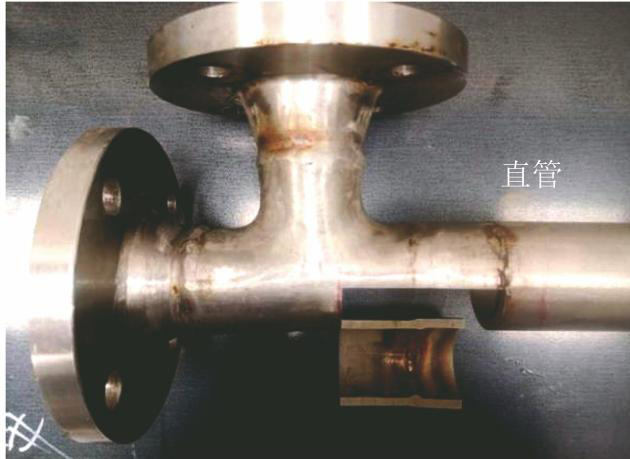

1.1 宏观检查

由图1可见:三通与法兰、直管分别以焊接形式连接,开裂位置位于三通侧且近焊缝的母材区域。裂纹呈线状沿管件环向分布,周围存在黄褐色腐蚀产物,腐蚀产物分布与裂纹一致。

1.2 化学成分分析及硬度检测

由表1和2可见:开裂三通C元素含量远高于GB/T 14975-2012《结构用不锈钢无缝钢管》中022Cr19Ni10中C元素含量标准上限,与设计材质不符;且开裂三通硬度最大值为371 HV,远高于GB/T 14975-2012对022Cr19Ni10不锈钢管的硬度要求(≤200 HV)。直管段化学成分及硬度均符合标准要求。

| 项目 | 质量分数/% | ||||||

|---|---|---|---|---|---|---|---|

| C | Si | Mn | S | P | Cr | Ni | |

| 开裂三通 | 0.067 | 0.38 | 1.71 | <0.010 | 0.032 | 18.36 | 8.66 |

| 直管段 | 0.028 | 0.40 | 0.65 | 0.038 | <0.010 | 18.18 | 8.21 |

| 标准值 | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.040 | ≤0.030 | 18.00~20.00 | 8.00~11.00 |

| 检测区域 | 硬度/HV | |||

|---|---|---|---|---|

| 1 | 2 | 3 | GB/T 14975-2012 | |

| 开裂三通 | 359 | 358 | 371 | ≤200 HV |

| 直管段 | 187 | 179 | 173 | |

1.3 显微组织观察

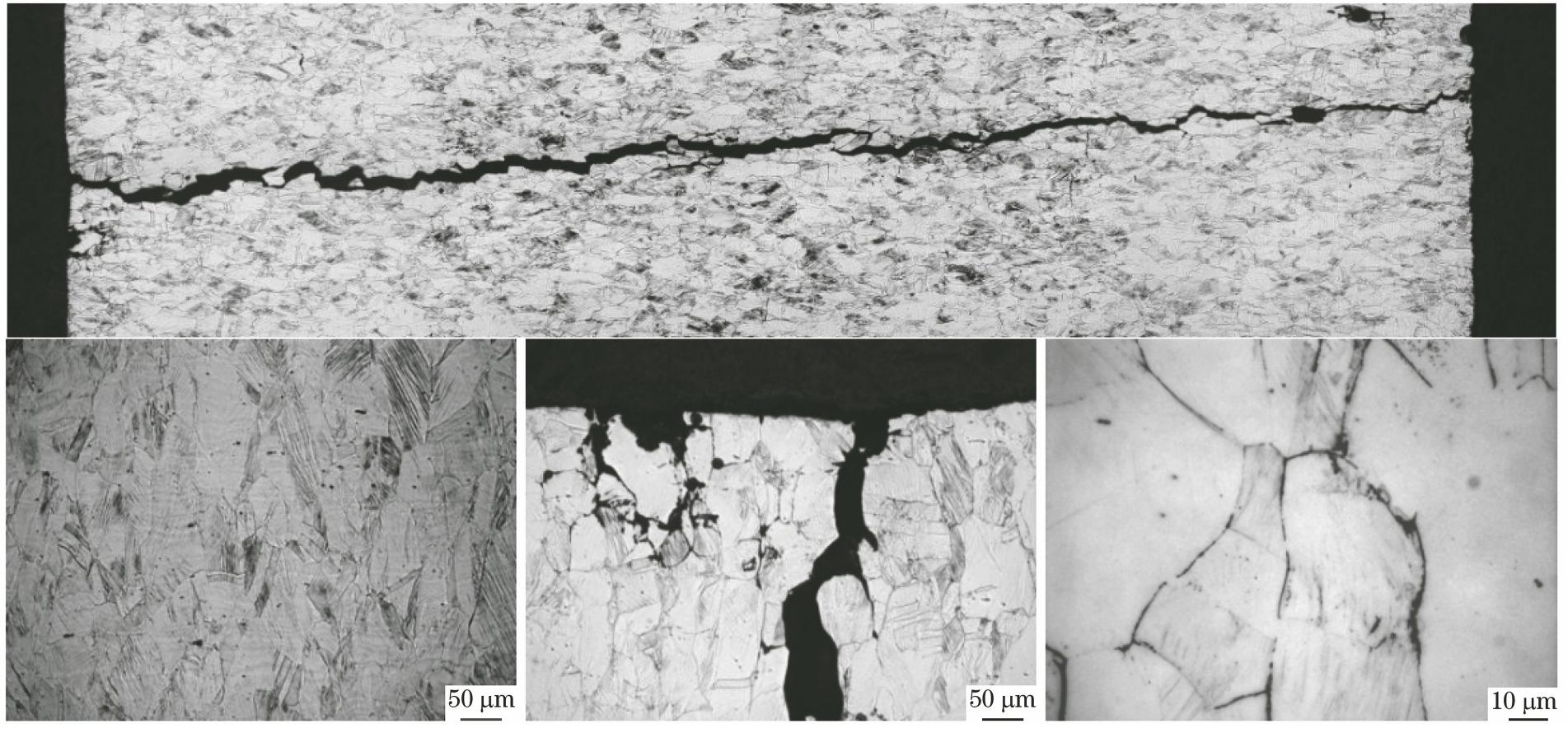

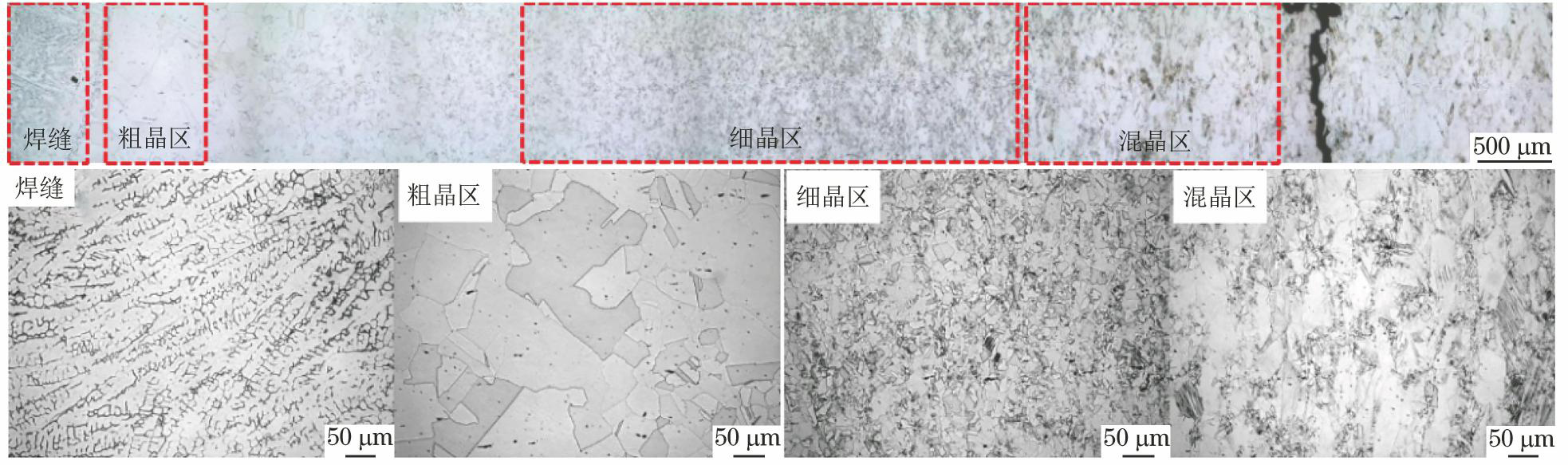

由图2可见:开裂三通基体金相组织为奥氏体,有明显的孪晶和大量滑移线,这表明三通在生产过程中存在较大冷变形,且未进行固溶处理或固溶处理不充分,大量滑移线保留在基体中,这也是导致三通硬度过高的原因。进一步观察发现,裂纹起源于外表面,沿晶界由表面向基体内部扩展,晶界处存在点状碳化物。三通管壁外侧局部发生严重的沿晶腐蚀及点蚀,部分裂纹产生于蚀坑底部。

由图3可知,焊缝及热影响区宽度约为8 mm;焊缝至母材区域的组织变化较大,分别为焊缝区域枝晶组织、靠近熔合线的粗晶区、细晶区以及混晶区。粗晶区为焊接时奥氏体晶粒严重长大的区域,冷却后得到晶粒粗大的过热组织;细晶区为焊接时发生再结晶,晶粒细小;而混晶区则为焊接过程中发生不完全再结晶的区域,该区域部分保留原始组织,因此晶粒大小不均匀。沿晶裂纹位于混晶区边缘。

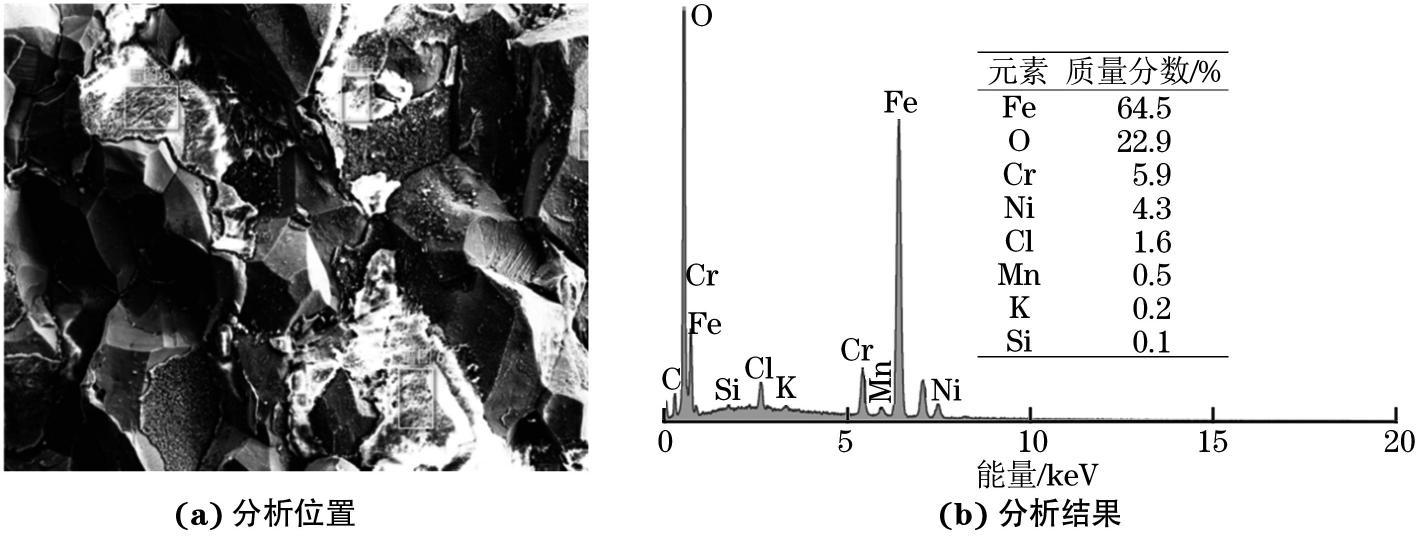

1.4 SEM形貌观察及能谱分析

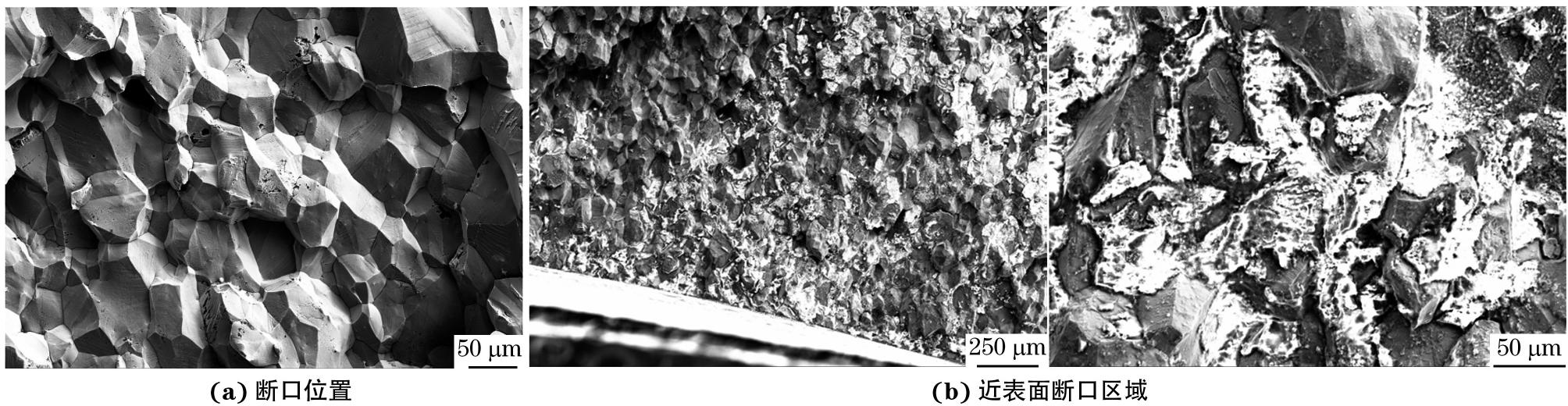

由图4可见:断口呈现冰糖块状断裂形貌,为典型的沿晶断裂;靠近三通外表面断口均存较多腐蚀产物。EDS结果表明:腐蚀产物中除含有较多的Fe和O外,还存在较多的Cl元素,见图5。结合显微组织观察结果及宏观形貌观察结果可知,低压氮气系统三通开裂为Cl-引起的沿晶应力腐蚀开裂。

1.5 电化学测试

由图6及表3可见:开裂三通和直管段试样的点蚀电位(Eb)分别为0.028 V和0.120 V。与直管段试样相比,开裂三通试样钝化区明显缩短,自腐蚀电流密度(J 首页 上一页 下一页 尾页 第141页, 共319页