石油天然气资源是我国的主要能源资源之一,支撑着国家的经济发展。由于地层结构等原因,腐蚀是油气田经济和生产发展中面临的重要挑战之一,尤其是近年来顺北油气田已陆续出现多个110钢级油管开裂情况,如何避免同类开裂事故的再次发生,是目前亟需解决的问题。

顺北油气田腐蚀环境恶劣,具有“高CO2、高H2S、高Cl-、低pH”的“三高一低”特点。研究表明,在高含H2S的环境中,管材具有应力腐蚀开裂(SCC)的风险,且钢级越高,开裂敏感性越大[1-4]。顺北地区油井井深通常超过7 000 m,这对油管的强度提出了较高的要求。分析近年发生的开裂案例可知,开裂油管均为P110油管。笔者选取同一井下的开裂P110油管和未开裂P110S油管,对比两者组织、硬度、力学性能等的差别,结合工况、开裂特征等开展综合研究,分析影响两种材料抗应力腐蚀开裂能力的主要原因,以期为西北油田高含H2S环境工况下的井下安全生产、持续稳定开发提供指导,同时也为其他类似工况下的应力腐蚀开裂防护措施选择提供参考。

某开裂油管所处油井井深约7 800 m,油管服役仅3 a,即在井深约6 000 m位置发生了轴向开裂,最长裂纹约为300 mm。油管内部主要接触介质为天然气、生产水和原油等,其中CO2质量分数为0~2.49%。H2S质量分数为820.31~14 362.69 mg/cm3,原油平均含水率为0.57%,产出水密度为1.02 g/cm3,矿化度为26 130 mg/L,pH为7.8,产出水高含Ca2+和 。油管外部为环空保护液(密度1.02 g/cm3的清水),矿化度为24 634 mg/L,pH为7.8,环空保护液高含Ca2+和

。油管外部为环空保护液(密度1.02 g/cm3的清水),矿化度为24 634 mg/L,pH为7.8,环空保护液高含Ca2+和 。

。

1. 理化检验与结果

1.1 裂纹形貌

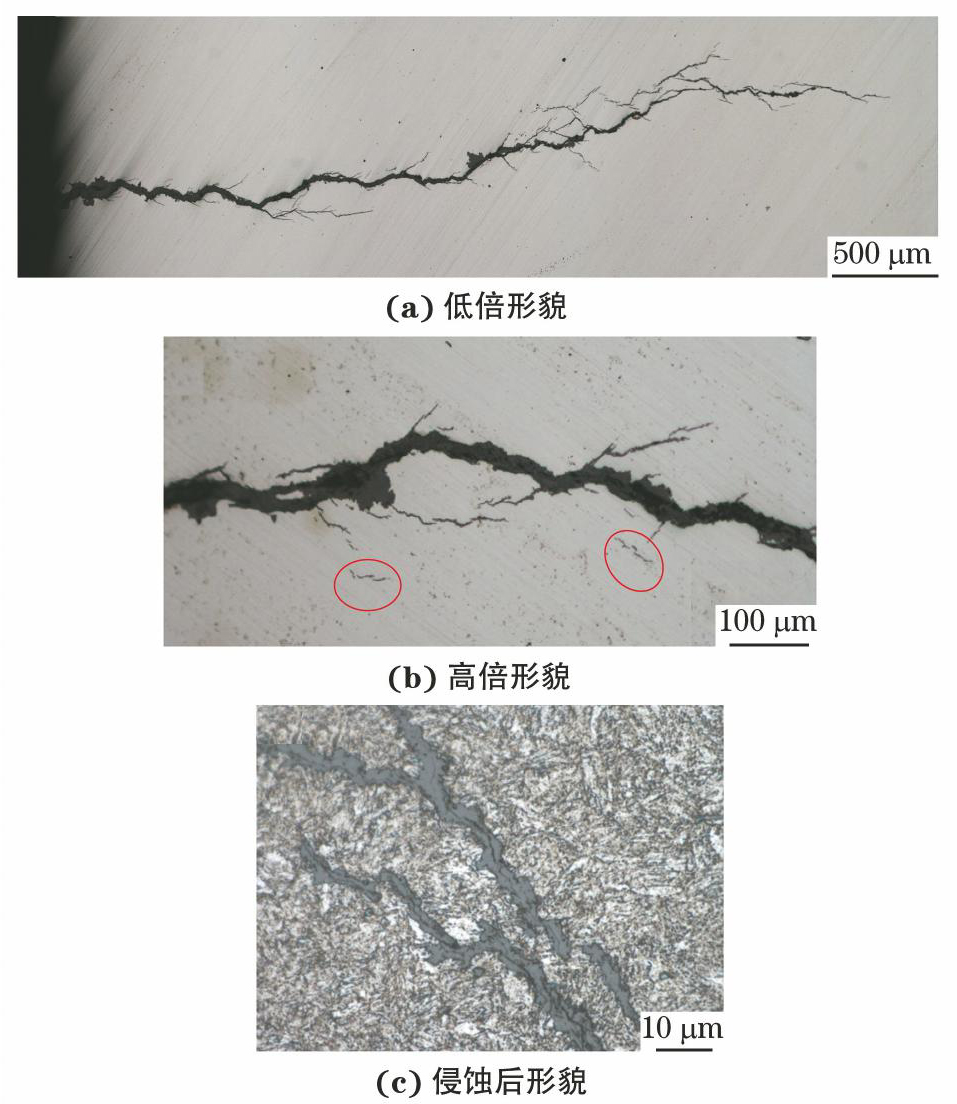

由图1可见:裂纹呈中间宽,两边窄的特征,沿油管轴向发展。油管的外表面有轻微腐蚀,且以均匀腐蚀为主,可见锈红色的腐蚀产物附着,没有发现点蚀坑等局部腐蚀。

为分析油管的微观开裂特征,在裂纹尖端截面方向取样,打磨抛光后,采用金相显微镜观察表面裂纹沿壁厚方向扩展情况。由图2可见,裂纹起源于外表面,向内表面发展,裂纹呈树枝状分叉;高倍下可见裂纹的扩展路径中,有部分不连续的微裂纹。采用4%(体积分数)硝酸酒精侵蚀后,可见裂纹扩展以穿晶为主,呈现典型的应力腐蚀开裂特征。

1.2 化学成分

参照标准ASTM A751-2008《钢产品化学分析的试验方法》对开裂油管中C、Mn、Mo、Cr、Ni、P、S、Cu、Si等元素的含量进行检测。由表1可见:与未开裂油管相比,开裂油管中的Mn和S元素含量约是未开裂油管的4倍。针对P110油管,API 5CT标准只规定了元素P和S的含量,未对其他元素含量进行规定,因此开裂油管的化学成分符合标准要求。

| 试样 | 质量分数/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Mn | Mo | Cr | Ni | P | S | Cu | Si | |

| 未开裂油管 | 0.22 | 0.48 | 0.70 | 0.50 | 0.048 | 0.008 | 0.004 | 0.08 | 0.18 |

| 开裂油管 | 0.30 | 1.86 | 0.05 | ≤0.01 | 0.074 | 0.007 | 0.016 | 0.12 | 0.20 |

1.3 显微组织

分别对开裂和未开裂油管取样,尺寸为10 mm×10 mm,用砂纸逐级打磨试样表面后,参照标准GB/T 13298-2015《金属显微组织检验方法》,选用3%(体积分数)硝酸酒精溶液进行侵蚀,侵蚀后试样经去离子水冲洗、酒精脱水、冷风吹干,采用Nikon Eclipse LV150N型金相显微镜观察试样的微观组织。由图3可见:未开裂(油管)试样的组织为回火索氏体组织,而开裂(油管)试样的组织更接近于回火屈氏体,两种组织均由铁素体和渗碳体组成。其中,未开裂试样组织中的铁素体主要呈等轴状,而开裂试样组织中部分铁素体仍然保留了原板条马氏体,并非全部转换为等轴铁素体。渗碳体在回火过程中从马氏体中析出,弥散分布在晶界和晶内,且渗碳体通过扩散相变优先在晶界处形核。对比两种试样的显微组织可见,未开裂试样的渗碳体扩散得更加充分,且在晶界处形核的比例更大。

1.4 力学性能

参照GB/T 228-2010《金属材料室内拉伸试验方法》标准,对未开裂及开裂油管试样进行力学性能测试。由表2可见:开裂试样的抗拉强度、屈服强度均高于未开裂试样,且断后伸长率低于未开裂试样。

| 试样 | 抗拉强度/MPa | 屈服强度/MPa | 断后伸长率/% |

|---|---|---|---|

| 未开裂 | 879.6 | 810.7 | 21.8 |

| 开裂 | 977.8 | 901.6 | 15.2 |

1.5 硬度

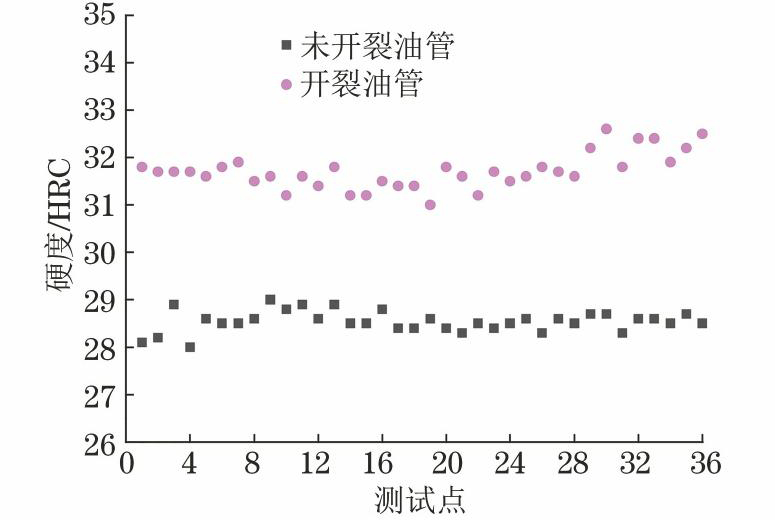

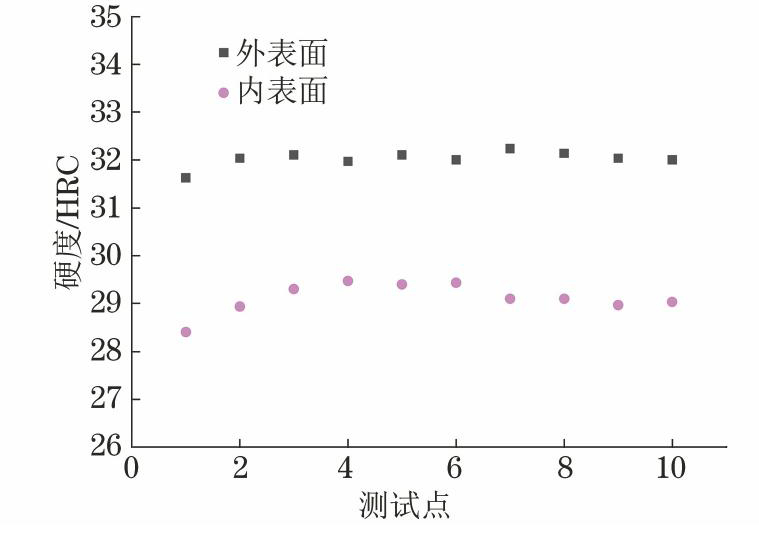

根据API-5CT要求,采用上海尚材试验机有限公司生产的HRS-150型数显洛氏硬度计对未开裂及开裂油管试样进行硬度测试。由图4可见:未开裂试样的硬度为28~29 HRC,而开裂试样的硬度为31~32 HRC,高于未开裂试样。分别测量了开裂试样外表面和内表面的硬度,由图5可见,开裂试样内表面硬度均低于30 HRC,而外表面硬度约为32 HRC,高于内表面。

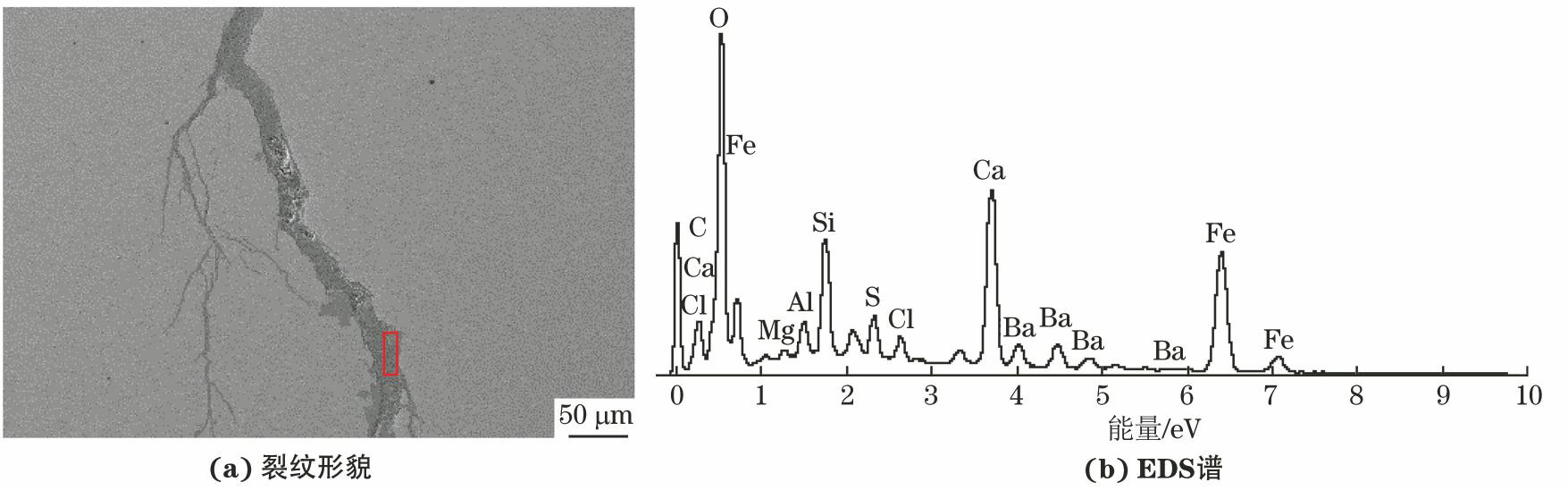

1.6 腐蚀产物

由图6和表3可见,裂纹中有大量的腐蚀产物,腐蚀产物主要由Fe、C、O元素组成,含有少量的Ca、Ba、S等元素,其中S元素质量分数达到2.07%,超过基体中的S含量,推测应为介质中的H2S与钢铁反应所致。