油田地面管线是油气输送系统的关键组成部分,但由于其输送的采出液通常含有水、CO2、H2S、微生物、氯离子等强腐蚀性介质,长期以来面临着严峻的腐蚀失效挑战[1-4]。腐蚀失效不仅直接威胁管道的安全,还可能引发重大经济损失、生产停滞和环境污染,对油气生产活动构成严重风险。在众多腐蚀类型中,CO2腐蚀是油田地面管线腐蚀中最为常见的,尤其是在高含水率、高氯离子含量和气相CO2共存的环境中,可能导致局部腐蚀和点蚀现象,严重时会导致管道穿孔或其他失效问题[5-7]。

目前,已有大量研究揭示了不同工况下碳钢等材料的腐蚀机理,尤其是CO2腐蚀的基本过程和影响因素[8-10]。赵敏等[11-12]分别对页岩气田地面工艺管线及海外高硫高盐油田地面管线的腐蚀穿孔失效原因及机理展开研究,均发现硫酸盐还原菌腐蚀是主要失效原因。刘金璐等[13]研究了地面管道在多元热流体中的腐蚀失效行为,发现氧腐蚀对腐蚀速率的影响最大。樊冰等[14]总结了氯离子对石油管材腐蚀的影响,发现氯离子含量对管材平均腐蚀速率的影响呈“倒V”趋势,且Cl-容易诱发点蚀,温度和流速升高都会增大点蚀趋势。赵鹏[15]发现高含量的Cl-会沿着产物膜缺陷不断富集,并破坏产物膜,从而促进局部腐蚀,增大点蚀倾向,CaCO3垢层也会协同促进点蚀,严重时导致管道腐蚀穿孔。总而言之,油气管道CO2腐蚀失效频繁,腐蚀影响因素较多,失效后果严重。虽然CO2腐蚀研究历史悠久,但是在某些特殊条件下,腐蚀行为和机理仍然存在差异,特别是在复杂的环境条件下,如氯离子、CO2气体含量以及高流速等因素共同作用下,腐蚀过程的变化更加复杂。

笔者针对某海上油田地面管线失效案例,通过宏微观形貌、腐蚀产物成分及金相分析等方法,深入分析了失效原因,探讨了CO2与氯离子共同作用下的局部腐蚀机理。以期为油气田地面管线的腐蚀防控措施提供指导。

1. 概述

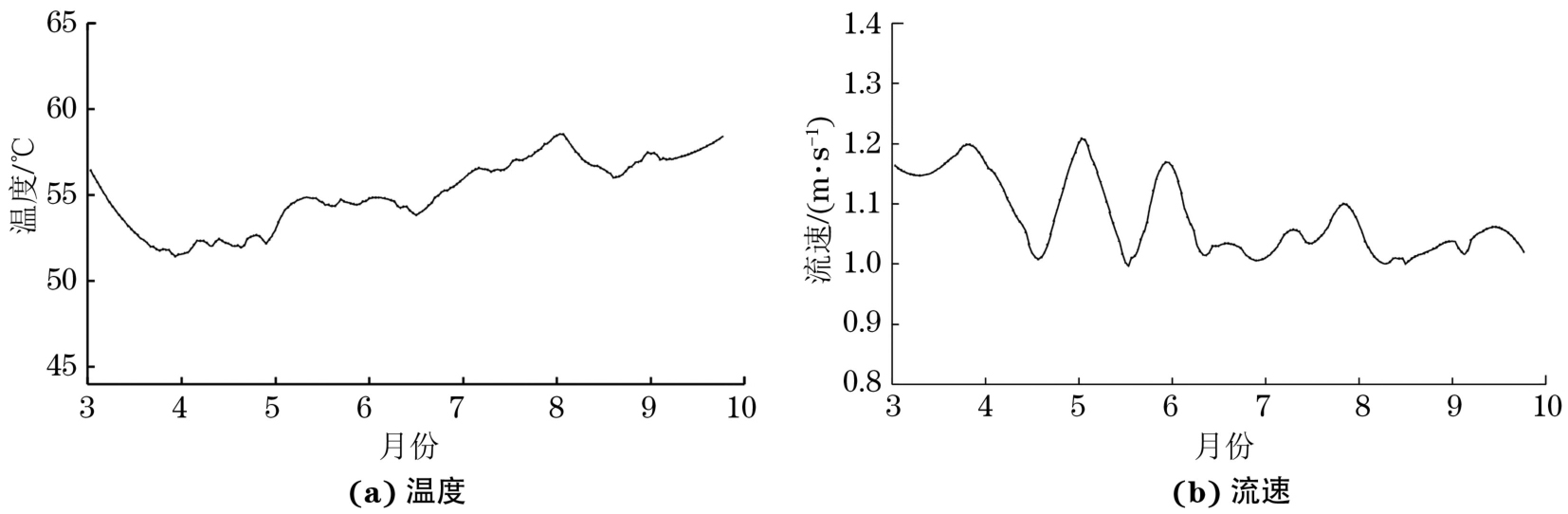

某海上油田地面管线服役3 a后发生穿孔泄漏,失效类型为严重的内壁局部腐蚀。该管线自2016年开始服役,材料为20号碳钢,输送介质为含水原油,含水率超过90%,运行压力为1.2 MPa。管线运行温度为53~58 ℃,介质流速为1.0~1.2 m/s,见图1。为了明确管线内腐蚀穿孔原因,对材质、介质以及腐蚀产物进行了检验分析。

2. 理化检验与结果

2.1 宏观形貌

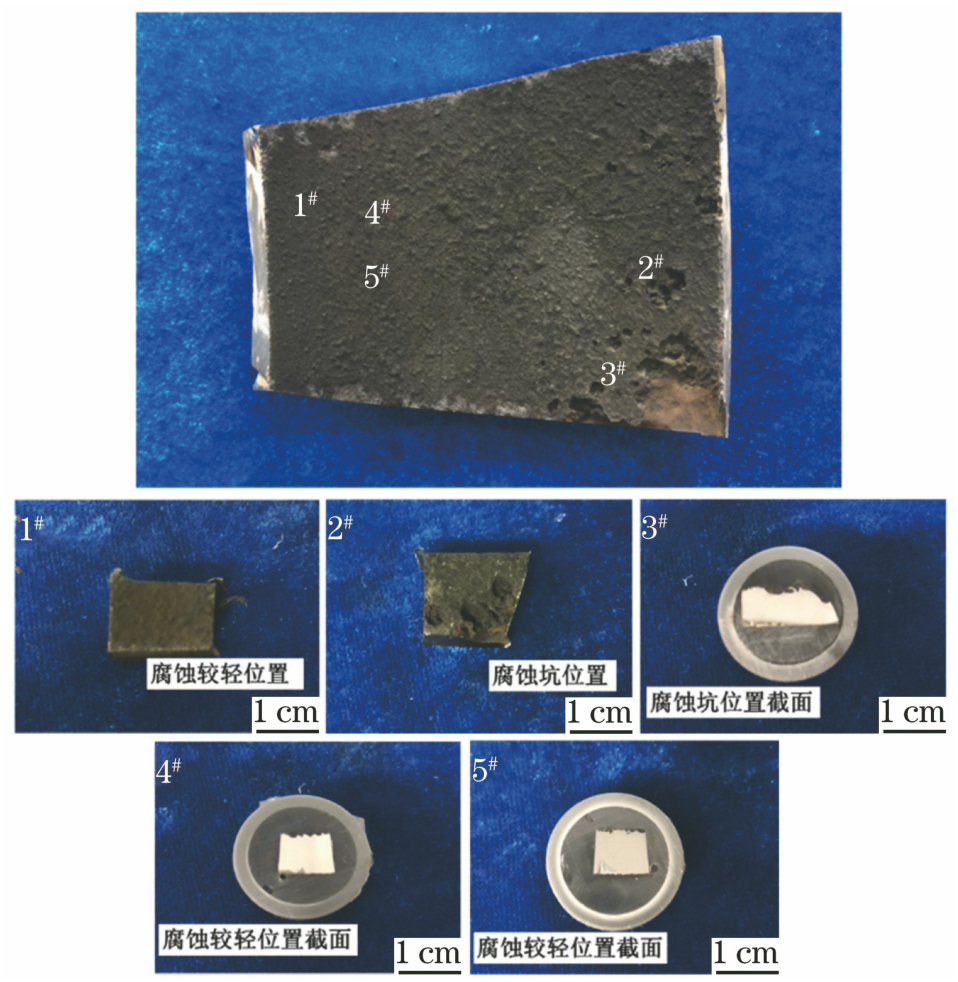

由图2可见:失效管段表面整体覆盖一层较为疏松的腐蚀产物膜。腐蚀穿孔区域分布着多个腐蚀坑,大量腐蚀坑联结在一起形成了穿孔。主要穿孔部位黑色腐蚀产物膜脱落,呈红棕色。考虑到管道其他部分的腐蚀产物呈灰黑色,且符合典型的CO2腐蚀产物的颜色特征,推测穿孔位置出现红棕色是由于腐蚀产物在大气中氧化。

如图2所示,选取了腐蚀较轻的区域和腐蚀坑的位置进行取样表征。其中,1号和2号试样用于表面形貌分析和腐蚀产物成分分析,3,4,5号试样则采用环氧树脂封装,经过打磨处理后,再进行截面形貌分析及腐蚀产物成分分析。3号试样截面可明显观察到严重的局部腐蚀,且蚀坑边缘呈阶梯状。从4号和5号试样截面可以看出即便在腐蚀轻微区域,也分布着较浅的腐蚀坑。

2.2 腐蚀介质分析

利用气相色谱仪、霍尼韦尔气体检测装置以及溶氧仪对该管线输送介质中的气体种类及含量进行检测,利用绝迹稀释法对腐蚀介质及腐蚀产物中微生物含量进行检测,使用电感耦合等离子体发射光谱仪对采出液中离子含量进行检测。

输送气体主要由CH4及CO2组成,其中CO2体积分数为0.54%~0.64%,CO2分压较低。气体中未检测到H2S和O2,因此可以排除H2S腐蚀与氧腐蚀引起局部腐蚀穿孔的可能。微生物检测结果如表1所示,所有测试样品均未出现显色反应,表明采出液和腐蚀产物膜中不含硫酸盐还原菌(SRB)、腐生菌(TGB)以及铁细菌(FB)。因此,可以进一步排除微生物腐蚀引起穿孔的可能。采出液矿化度为31 043 mg/L,由表2可见,氯离子质量浓度达到18 950 mg/L,采出液为高矿化度和高含氯介质。进一步结合水化学分析软件对水质结垢倾向进行计算,碳酸钙结垢倾向指数为3.7,硫酸钙结垢倾向指数为1.3,其余垢型结垢倾向指数均低于1。当结垢倾向指数大于1时,表示水质有一定的结垢倾向。因此,该水质有碳酸钙和硫酸钙结垢倾向,但结合宏观形貌观察,整体结垢倾向仍较低,排除垢下腐蚀可能性。

| 微生物种类 | SRB | TGB | FB |

|---|---|---|---|

| 采出液 |

|

|

|

| 腐蚀产物膜 |

|

|

|

| 离子种类 | K++Na+ | Ca2+ | Mg2+ | Cl- |

|

|

|---|---|---|---|---|---|---|

| 离子质量浓度/(mg·L-1) | 10 403 | 510 | 137 | 18 950 | 533 | 511 |

2.3 失效管道材质分析

在失效管段腐蚀轻微区和腐蚀坑边缘位置分别取样,将试样逐级打磨至5000号砂纸后,依次用丙酮除油、去离子水冲洗、无水乙醇脱水、N2吹干。采用火花放电原子发射光谱法进行化学成分检测。试样表面抛光后用4%(体积分数)硝酸酒精进行侵蚀,利用LEICA DM 2500M显微镜对不同位置管材金相组织进行观察。

如表3所示,管材的化学成分符合GB/T 699-1999《优质碳素结构钢》中对20号碳钢的要求。腐蚀较轻微区与腐蚀坑边缘的金相组织均为典型的铁素体-珠光体组织,不存在晶粒异常粗大和晶界处有夹杂物的现象,组织均匀。管材金相组织和化学成分分析结果表明失效管材无严重缺陷,排除管材原因导致的腐蚀穿孔。