0. 引言

氢气(H2)作为一种能源载体,是化石燃料向可再生能源过渡以减少温室气体排放的重要组成部分。管道为氢气运输提供了一种经济有效的方法,利用现有天然气管网可大大降低输氢成本[1]。然而,在管道表面吸附的氢原子会随着浓度梯度驱动而扩散到管材内部:氢原子先在晶体点阵间隙处扩散,并进一步通过空位、位错、晶界和非金属夹杂物等缺陷(氢陷阱)捕获,从而导致氢原子的局域化。当氢浓度达到阈值浓度时,会导致裂纹萌生或产生氢鼓泡,即氢脆(hydrogen embrittlement,HE)[2],这会造成管材抗拉强度、断裂韧性、延性以及疲劳耐久性等性能的劣化[3-4],从而严重制约掺氢天然气管道的安全性。HUANG等[5]发现在天然气中加入体积分数5%的H2后,X70钢的服役寿命仅为正常寿命的1/10。可见,氢脆导致的管道失效是亟待解决的问题[6]。

天然气长输管道用典型管线钢为X52钢、X65钢、X80钢等[7],一般强度越大,氢脆敏感性也越大[8]。在体积分数10%氢气环境中,X52钢仍具有较高的塑性[9],X65钢的氢脆指数为11.63%[10],X80钢的氢脆指数升至16%[7]。除了管线钢自身强度和氢气含量外,应力也对管线钢的氢脆敏感性产生影响。LIN等[11]发现,X65钢的氢脆敏感性随着三向应力的增加而降低,并且位错捕获氢机制在氢脆中占主导地位;ZHANG等[12]基于三维力学-氢扩散耦合有限元模型,发现随着腐蚀缺陷深度和长度的增加,更多的氢聚集在缺陷中心,从而增强了X52钢的氢脆敏感性。目前,广泛接受的氢脆机理主要包括氢压理论、氢致弱键理论、氢增强局部塑性变形理论等,其共同点是应力诱导氢原子在高应力区富集,当富集的氢浓度达到临界值时,材料的断裂应力会降低,进而发生脆断。管线钢的氢脆过程复杂,其钢级、表面缺陷、组织缺陷以及腐蚀环境和运行工况等均会影响氢脆敏感性的变化规律与机制。为了给相关人员提供参考,作者针对天然气掺氢输送管线钢,概述了氢的来源和渗透过程以及氢脆机理,并重点探讨了氢脆敏感性的影响因素,以期为确保天然气掺氢输送管道和能源运输安全提供理论依据与技术支持。

1. 氢的来源及渗透过程

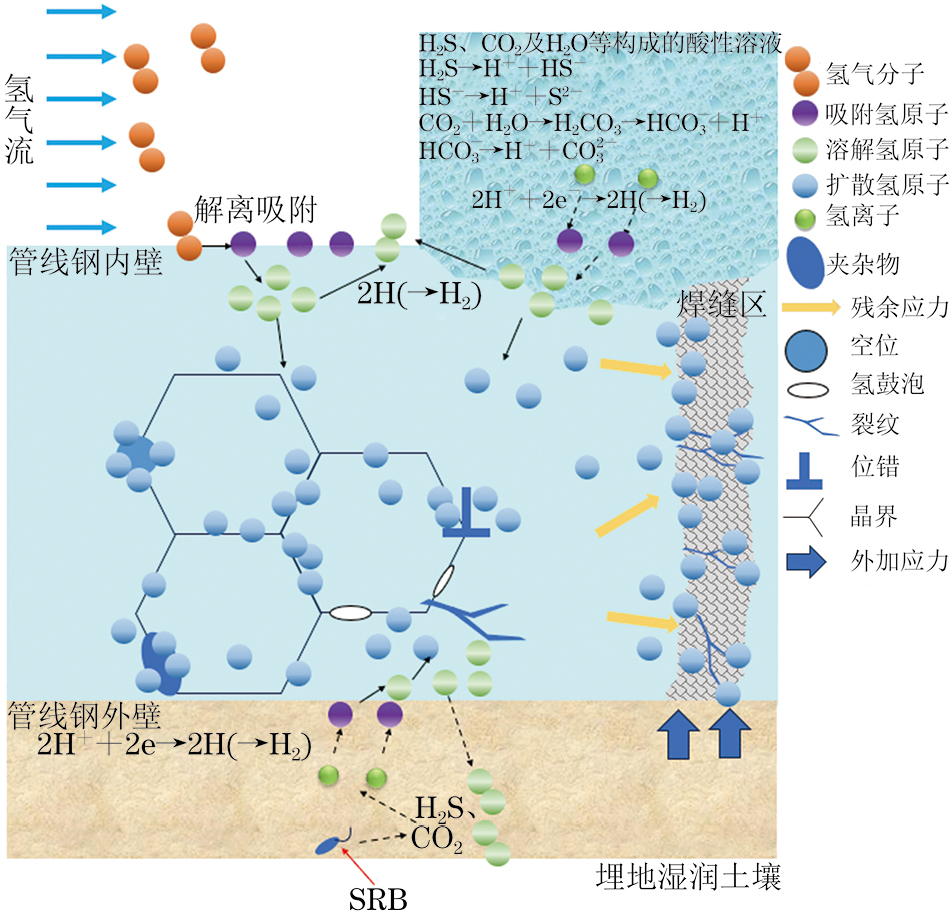

H2无法以分子形式渗透进金属内部,只有在解离成原子的状态下才能进入金属。材料中的氢来源可分为内氢和外氢,对于天然气掺氢输送管道,内氢来源于冶炼(炉中水分解成氢进入液态金属)、焊接(局部冶炼导致焊条中的水分解)、酸洗(部分表层金属+酸反应生成的氢进入金属)和电镀(析氢过程)等;外氢来源于管道运行条件下氢气流中的H2解离吸附及阴极析氢反应(天然气含有的H2S、CO2和H2O等杂质在管道内壁坑洼处形成积液,湿润的H2S和CO2与管道内壁发生电化学腐蚀,氢通过阴极析氢反应产生)[13]。天然气管道大都处于埋地状态,而我国土壤pH在3~10之间,在湿润的土壤环境中管道外壁会发生电化学腐蚀,氢由阴极析氢反应产生;此外埋地管道通常会进行阴极保护,当阴极保护电位负于析氢电位时,会在管道和土壤的交界处发生析氢反应而产生氢[14];土壤中的微生物(如硫酸盐还原菌,SRB)新陈代谢的副产物(如H2S)“毒化”也会产生氢[15]。

天然气掺氢输送管线钢中氢的来源及吸附、溶解、扩散如图1所示。首先,管内集输的H2做无规则的布朗运动,与管道内表面碰撞,并通过范德华力物理吸附在被碰撞管道内表面;H2在管道内表面发生解离或者管道因电化学腐蚀而发生阴极析氢反应,从而形成化学吸附的氢;吸附氢通过溶解进入次表面[16],溶解的氢部分结合成氢气离开金属,部分通过金属晶格或空位、晶界、位错等扩散,并在内部应力集中或缺陷附近处聚集,当在氢陷阱(如晶界、非金属夹杂物和位错)处积累的氢浓度超过阈值浓度时,易引起氢脆[6];在外加应力,甚至无外加应力作用下,管线钢发生氢致开裂(hydrogen induced cracking,HIC),从而导致管道失效。

2. 氢脆机理

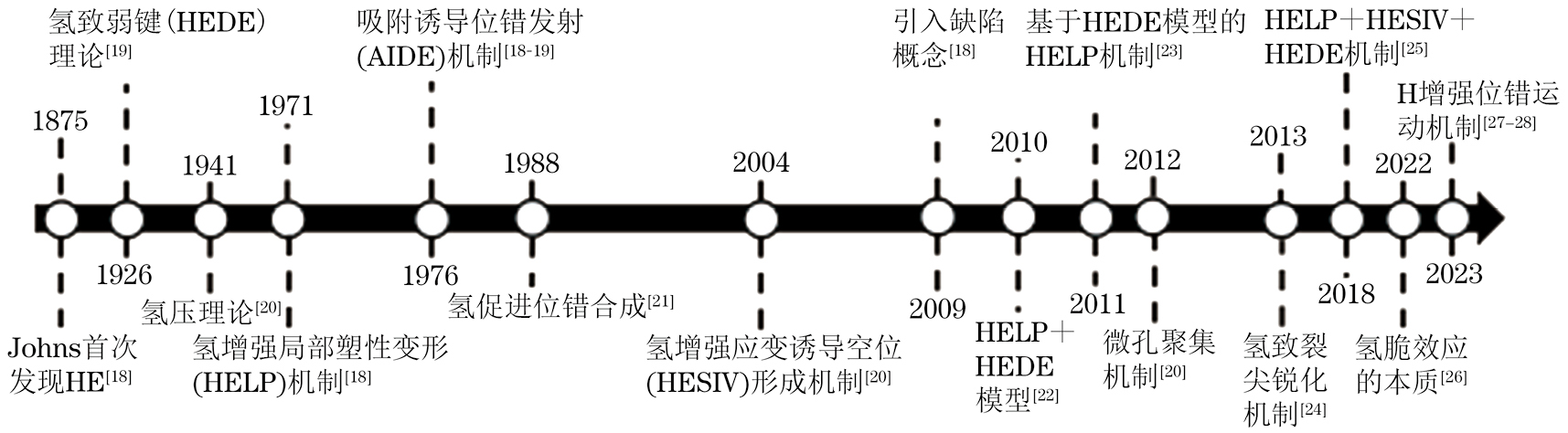

国内外学者对氢脆机理进行了大量研究[17-28],整个氢脆机理发展历程如图2所示。氢损伤主要集中在一种特定的机制上,而单一的氢损伤机制无法准确描述其损伤过程,实际氢损伤过程是多种机制共同作用的结果。基于模拟和试验,现有氢脆机理在钢中的协同作用可大致分为两类(如表1所示):一类是氢增强局部塑性变形(HELP)机制介导的氢致弱键(HEDE)理论模型,该模型侧重于通过氢增强局部塑性变形机制的活动激活氢致弱键理论机制,即氢促进位错运动并引发高密度位错堆积,增加碳化物和其他位错势垒处的氢浓度,从而引发氢致弱键理论机制的活化;另一类是氢增强局部塑性变形机制+氢致弱键理论模型,该模型侧重塑性引发的氢脆机制[氢增强局部塑性变形机制、吸附诱导位错发射(AIDE)机制或氢增强应变诱导空位(HESIV)形成机制]和氢致弱键理论机制的协同作用,该协同作用导致钢从以韧性为主的断裂模式向以脆性为主的断裂模式转变,主要受裂纹尖端位错形核/发射与界面脱黏之间的竞争控制[17]。

有研究[40]认为,材料中的氢脆现象是在氢增强局部塑性变形和氢致弱键的协同作用下发生的:材料中形成的氢气氛增加了位错的滑移率,造成位错滑移带的塞积,增强了局部塑性变形;同时晶界处的氢降低了材料的界面内聚强度,产生氢致弱键效应导致材料发生断裂。LYNCH[19]则结合氢增强局部塑性变形机制和氢致弱键理论,提出了吸附诱导位错发射机制,认为材料裂纹的形核和扩展是裂纹尖端区域发生脱聚以及位错发射导致的;位错发射是裂纹扩展的主要机制,而氢在裂纹尖端或空位处的吸附和扩散是吸附诱导位错发射机制的必要条件。WASIM[41]和DJUKIC等[17]认为,氢增强局部塑性变形效应导致的高密度堆积位错可能会促进氢向晶界运输,从而引发氢致弱键效应。TAKETOMI等[29]也认为,氢脆机理可能由氢致塑性变形(氢增强局部塑性变形机制、氢增强应变诱导空位形成机制等)向脆性氢致弱键断裂转变。

各种氢脆机制和缺陷概念对α-Fe中氢脆机理的揭示具有协同作用,这与氢增强局部塑性变形机制+氢致弱键理论模型一致[42]。氢增强局部塑性变形和氢致弱键引发的氢致断裂取决于晶格氢浓度,在较低的晶格和晶界氢浓度下,氢增强局部塑性变形可能占主导地位[43]。WAN等[36]提出了一种基于位错-晶界反应的混合氢脆模型,该模型认为氢脆是通过位错撞击/发射在晶界上产生的,在低氢浓度下,这一结论符合氢增强局部塑性变形机制介导的氢致弱键理论,而在高氢浓度下,附近的位错活动较少,氢脆主要由氢致弱键控制。氢浓度梯度是氢扩散的重要驱动力,若高拉应力区的氢浓度相对较低,而其他区域氢浓度较高,则氢会迁移到高拉应力区[ 首页 上一页 下一页 尾页 第19页, 共319页