0. 引言

DC53冷作模具钢具有高硬度、良好的耐磨性能、出色的韧性以及优秀的加工性能等特点[1-2],广泛应用于精密冲裁模、冲压模、塑料模具等复杂模具的生产中,在现代模具制造中扮演着至关重要的角色。模具抛光是模具制造过程中的重要环节,抛光质量直接决定产品的好坏,而高质量加工表面可以为模具抛光打好基础。加工表面质量越好,抛光后表面质量越好,产品性能也会得到提高[3-6]。针对产品质量、精度的更高要求,通过合理的方法提高DC53钢铣削加工表面质量至关重要。深冷处理是一种将材料在低温下保持一定时间以提高材料性能的热处理方法,绿色环保,已被应用到实际的生产加工中[7-9]。目前,国内外学者对深冷处理工艺进行了大量研究,发现深冷处理可以促进残余奥氏体向马氏体转变,增加碳化物的析出,从而提升模具钢的硬度、冲击韧性和耐磨性能[10-15]。但是,有关深冷处理对模具钢铣削加工表面质量影响的研究少有报道。因此,作者对DC53冷作模具钢进行不同时间的深冷处理,研究了深冷处理对其显微组织以及铣削加工表面质量的影响,以期为通过优化DC53钢热处理工艺提高铣削加工表面质量提供参考。

1. 试样制备与试验方法

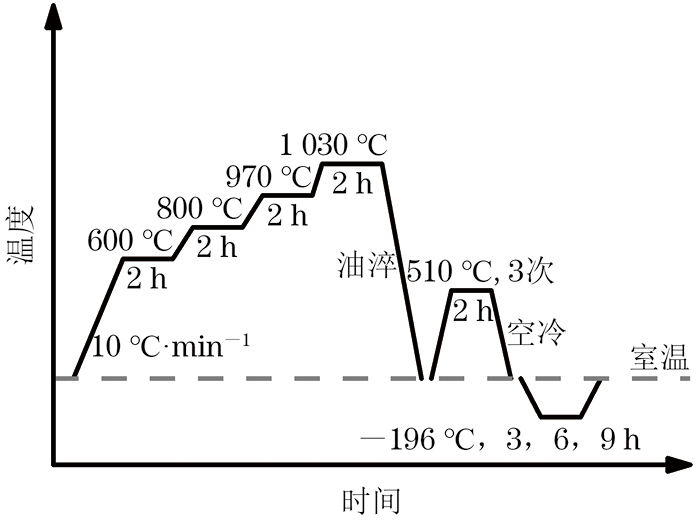

试验材料为DC53冷作模具钢,由昆山华烨真空热处理公司提供,其化学成分(质量分数/%)为0.95C,1.1Si,0.4Mn,0.023P,0.008S,1.9Mo,7.69Cr,0.21V,0.15Ni,0.06Cu,余Fe。在试验钢上截取尺寸为40 mm×30 mm×10 mm的试样,如图1所示先在真空条件下对试样进行常规热处理,然后将试样放入−196 ℃液氮中进行深冷处理,深冷处理时间分别为3,6,9 h。对深冷处理后的试样进行打磨、抛光,用体积分数4%硝酸乙醇溶液腐蚀后,采用M203型光学显微镜观察显微组织。采用VMC650型立式数控加工中心进行铣削加工试验,切削刀具为四刃整体硬质合金立铣刀,直径为8 mm,刀具伸出长度为30 mm,采用顺铣的方式进行加工,加工方式分为端铣加工和侧铣加工,具体铣削加工参数如表1所示。铣削加工后利用RTEC三维形貌仪测试表面粗糙度Ra,测5次,利用白光干涉仪获得表面二维和三维形貌;采用光学显微镜观察铣削加工表面形貌。

| 加工方式 | 切削速度/(m·min−1) | 每齿进给量/mm | 背吃刀量/mm | 侧吃刀量/mm | 冷却方式 |

|---|---|---|---|---|---|

| 端铣 | 37.68 | 0.083 | 0.1 | 4.0 | 水冷 |

| 侧铣 | 75.36 | 0.066 | 5.0 | 0.1 | 水冷 |

2. 试验结果与讨论

2.1 显微组织

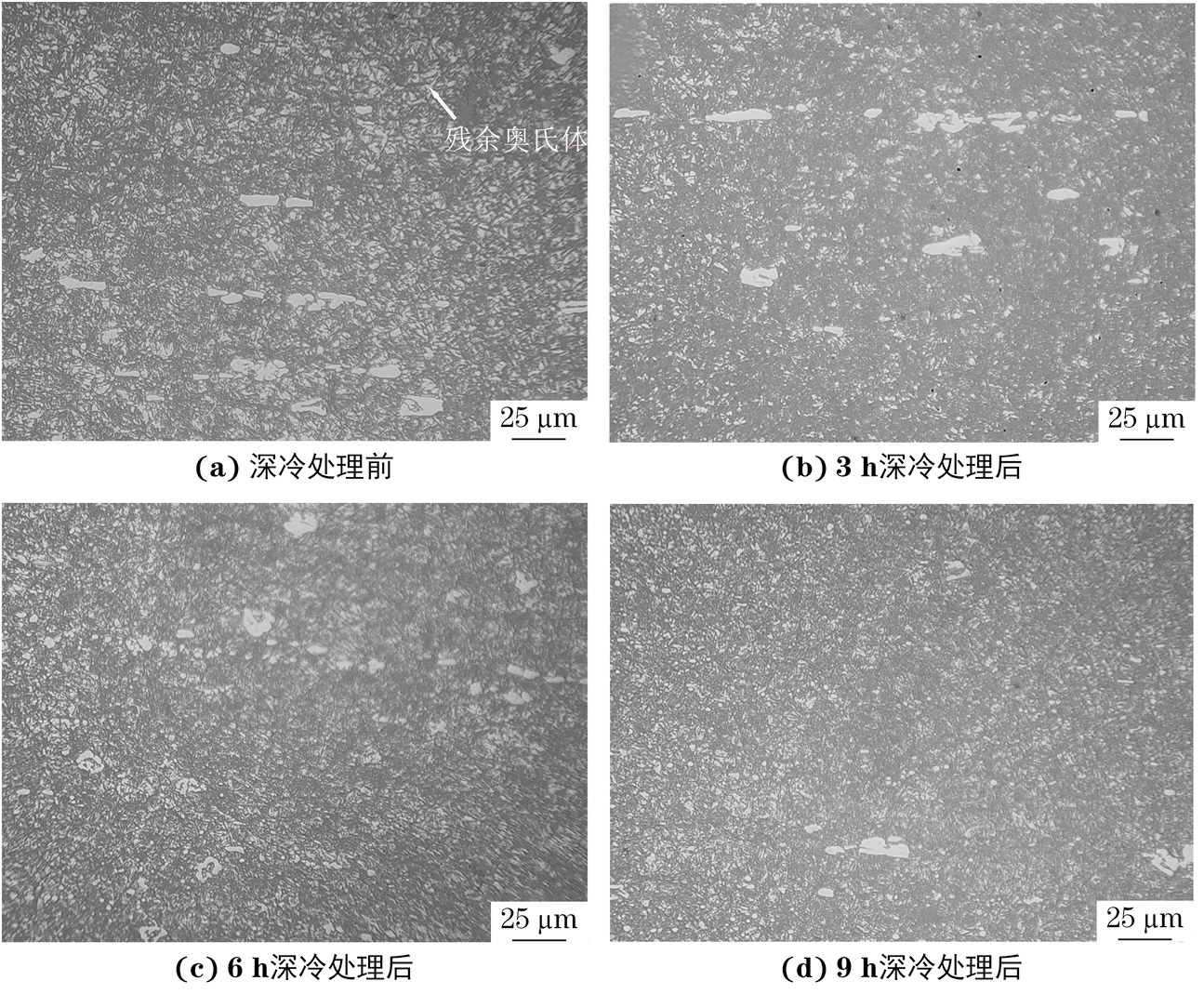

由图2可以看出,深冷处理前DC53钢基体主要由回火马氏体和残余奥氏体组成,组织较粗大,白色的块状和细小颗粒状碳化物分布在基体上,其中块状碳化物呈带状分布[1,15]。块状碳化物为M7C3型碳化物,细小颗粒状碳化物主要为M2C、M6C和M23C6型碳化物[1]。经深冷处理后,组织发生细化,但仍存在带状分布的块状碳化物,细小颗粒状碳化物增多且弥散分布在基体上;随着深冷处理时间的延长,晶粒细化作用更加明显,细小颗粒状碳化物进一步增多,组织更加均匀,但是当深冷时间延长至9 h时,部分颗粒状碳化物的尺寸增大。

2.2 铣削加工表面粗糙度

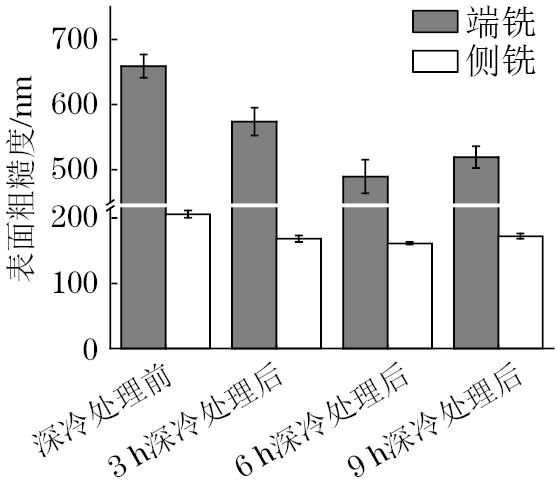

由图3可知,未深冷处理DC53钢端铣加工后的表面粗糙度为659 nm,3,6,9 h深冷处理后表面粗糙度分别为574,490,519 nm,相较于深冷处理前分别降低了12.9%,25.8%,21.3%。随着深冷处理时间的延长,端铣加工表面粗糙度先降后增,深冷处理6 h时的表面粗糙度最小。未深冷处理DC53钢侧铣加工后的表面粗糙度为206 nm,3,6,9 h深冷处理后表面粗糙度分别为168,161,172 nm,相较于深冷处理前分别降低了18.2%,21.6%,17.4%。随着深冷处理时间的延长,侧铣加工表面粗糙度先降后增。

2.3 铣削加工表面形貌

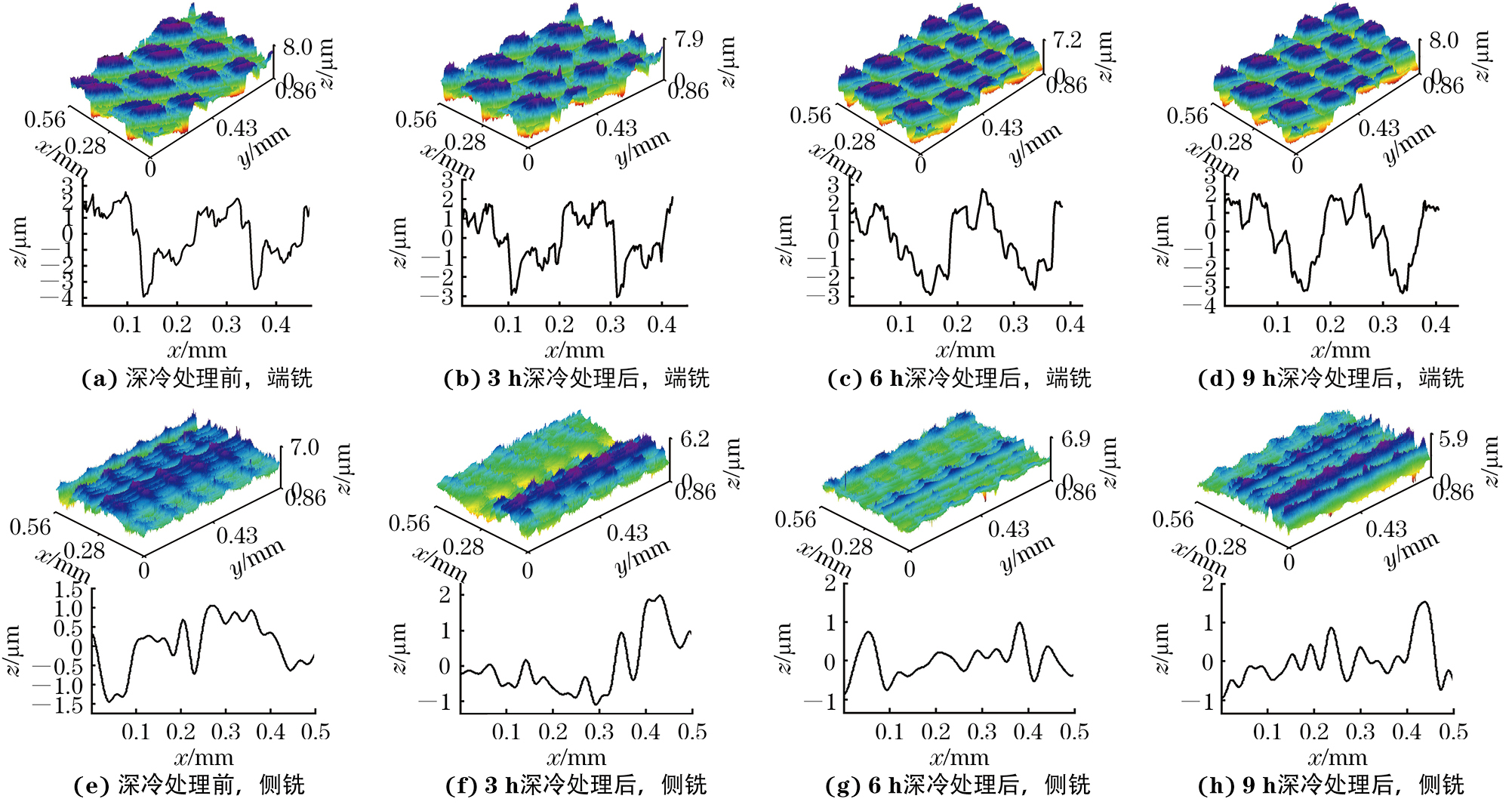

由图4可以看出:端铣加工后DC53钢的表面轮廓均整体呈波浪状。未深冷处理钢的端铣加工表面存在较深的凹坑和沟槽,说明在端铣加工过程中发生较为严重的磨粒磨损[16-17],表面质量较差;深冷处理钢的端铣加工表面质量得到改善,凹坑和沟槽变浅。深冷处理后的DC53钢在端铣加工的过程中,基体脱落产生的切屑较小,磨粒磨损程度减轻,铣削加工所产生的沟槽数量减少,深度更浅,因此表面粗糙度降低,表面质量提高。侧铣加工表面沿进给方向存在均匀分布的棱边,这是铣刀沿进给方向切削工件时所产生的痕迹,相邻棱边的距离主要由进给速度决定;侧铣加工表面在高度方向上还存在起伏的犁沟,说明在侧铣过程中也发生了磨粒磨损。未深冷处理钢的侧铣加工表面形成了较多起伏的犁沟,深度较深,表面整体比较粗糙。可以推断,在侧刃加工过程中,产生的微小切屑起到微切削的作用,从而在工件表面形成许多起伏的犁沟。深冷处理后侧铣加工表面的犁沟明显减少,深度变浅,侧铣加工表面质量提高。随着深冷处理时间的延长,端铣和侧铣加工表面的沟槽和犁沟数量减少,深度变浅,但是9 h深冷处理后数量略微增多,深度略微变深,表面质量轻微退化。

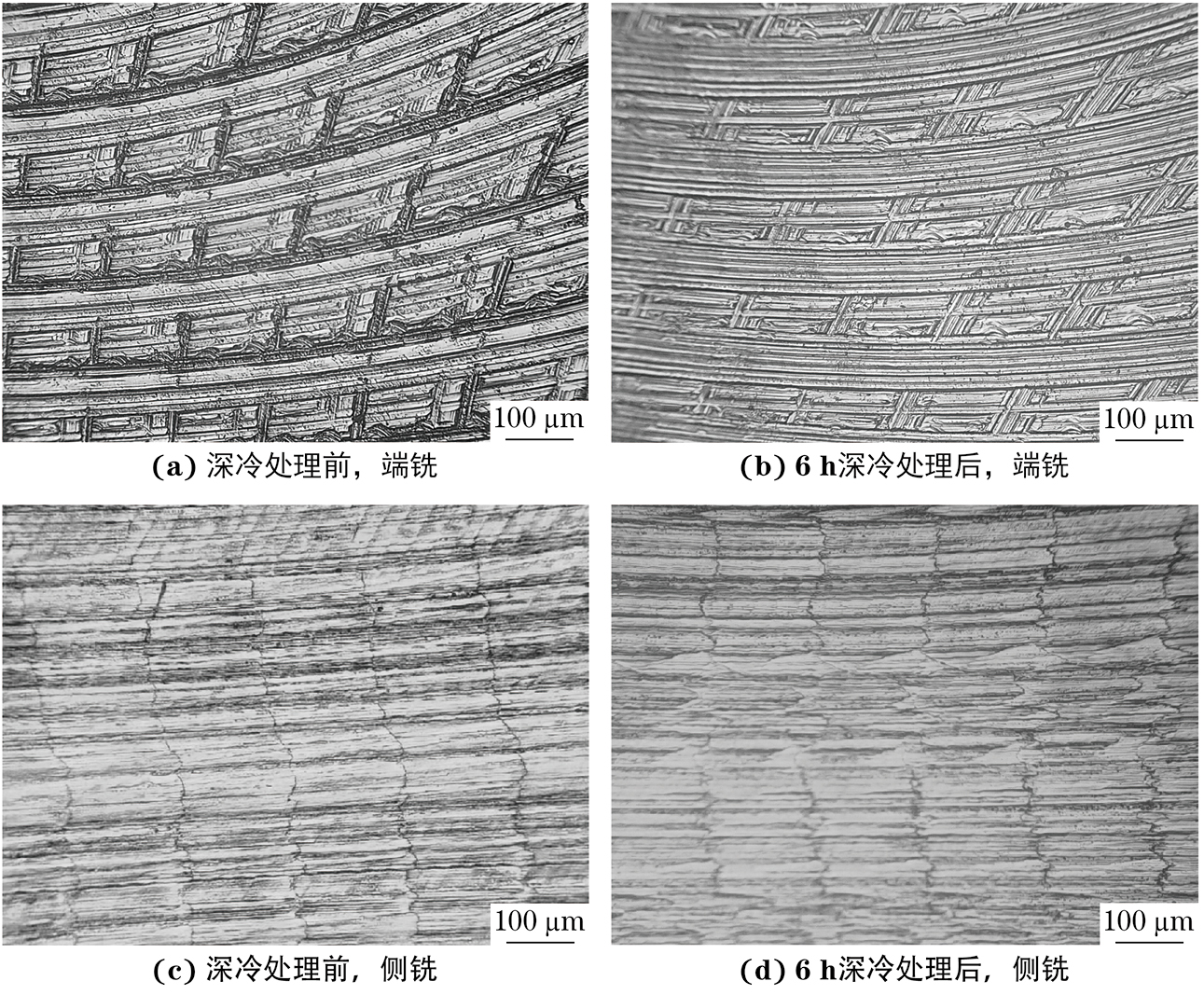

由图5可以看出,未深冷处理钢的端铣加工表面存在明显的沟槽以及凹坑。在铣削过程中刀具的挤压摩擦作用下,切削刃附近不稳定的基体组织产生崩碎脱落,形成微小切屑和凹坑[18-19];切屑和脱落颗粒被压入到刀具和试样之间,在铣削加工过程中起到微切削的作用[20],使得试样发生严重的磨粒磨损。6 h深冷处理的端铣加工表面沟槽痕迹轻微,数量明显减少,深度变浅,表面更加光滑平整,磨粒磨损程度降低。未深冷处理钢的侧铣加工表面存在较多起伏的犁沟,未观察到明显的脱落凹坑,在侧铣加工过程中主要是切削产生的微小切屑造成了磨粒磨损;6 h深冷处理的侧铣加工表面的犁沟数量明显减少,深度变浅,表面更加平整,表面质量提高。

深冷处理后DC53钢的组织更加均匀,细小颗粒状碳化物增多,弥散强化作用增强,组织稳定性增强,在铣削过程中刀具挤压作用下表面材料不易产生崩碎脱落,微切削作用减弱,因此磨粒磨损程度降低,铣削后的表面粗糙度降低,表面质量提高。但是,过长时间(9 h)深冷处理后,碳化物聚集生长,部分颗粒状碳化物尺寸增大,弥散强化作用降低,组织稳定性减弱,铣削加工后表面粗糙度增加,表面质量略有降低。综合考虑,深冷处理的适宜时间为6 h,此时DC53钢铣削加工的表面粗糙度最低,表面质量最好。

3. 结论

(1)深冷处理后DC53钢中的回火马氏体和残余奥氏体组织细化,细小颗粒状碳化物增多且弥散分布在基体上;随着深冷处理时间的延长,晶粒细化作用更加明显,细小颗粒状碳化物增多,组织更加均匀,但当深冷时间为9 h时,部分颗粒状碳化物的尺寸增大。

(2)相较于深冷处理前,3,6,9 h深冷处理后端铣加工表面粗糙度分别降低了12.9%,25.8%,21.3%,侧铣加工表面粗糙度分别降低了18.2%,21.6%,17.4%;深冷处理显著降低DC53钢铣削加工表面粗糙度,随着深冷处理时间的延长,铣削加工表面粗糙度先降后增。深冷处理DC53钢的铣削加工表面沟槽或犁沟数量减少,深度变浅,随着深冷处理时间的延长,沟槽或犁沟数量先减少后略微增多,深度先变浅后略微变深。6 h深冷处理后DC53钢的铣削加工表面粗糙度最低,铣削加工后的表面质量最好。

文章来源——材料与测试网